Vakuumguss

Vakuumguss ist eine Fertigungstechnologie, die ein Vakuum verwendet, um flüssiges Gießmaterial in eine Form zu ziehen. Es unterscheidet sich erheblich vom Spritzgießen, bei dem flüssiges Material mit einer Schnecke in eine Form gepresst wird. dann wird ein Vakuum an die Form angelegt. Die Form wird dann in einem Ofen bei etwa 70 °C ausgehärtet. Nach dem Aushärten kann die Form aufgeschnitten werden, an welchem Punkt die Urform entfernt wird, wobei ein Formhohlraum zurückbleibt, der das Urmodell perfekt nachbildet. Urmodelle werden typischerweise aus Stereolithgraphie-Modellen hergestellt, die bemalt und strukturiert werden, um die gewünschten Oberflächen zu erzielen.

Die Qualität des Urmodells bestimmt die Teilequalität, und die Komplexität kann durch mehrteilige Formen berücksichtigt werden. Die Polyurethanharzmaterialien werden gemischt und unter Vakuum in die Silikonform gegossen, um Hohlräume und Blasen zu vermeiden, bevor sie in einem Ofen ausgehärtet werden. Für höhere Produktionsraten können mehrere Teile gleichzeitig in einer Silikonkautschukform gegossen werden.

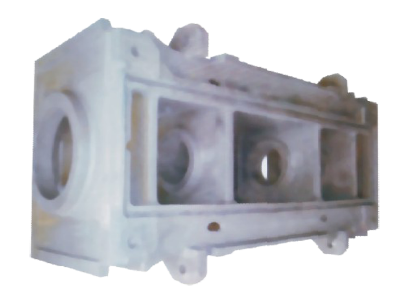

Vakuumgusskomponenten können in Anwendungen von Automobilunterhauben, hochwertigen Formteilen für Zierleisten und Konsumgüter bis hin zu Hochleistungsstrukturteilen aus vakuumgegossenem glasfaserverstärktem Nylon verwendet werden. Alles ohne Werkzeug aus hartem Stahl möglich. |  |

Eigenschaften und Anwendungen des Vakuumgießens

Der Vakuumguss ist eine der kostengünstigsten Methoden zur Herstellung hochwertiger Kunststoffteile in geringer Stückzahl, die Spritzgussteilen ähneln können. Die Teile eignen sich besonders für Form-, Passform- und Funktionstests während der Entwurfsphase von Ausführungsformen, wo dies möglich ist für Marketingzwecke, Benutzertests im Feld und Verifizierung des Produktdesigns verwendet werden.

Im Handel sind viele Vakuumgießharze erhältlich, mit denen Teile hergestellt werden können, die eine Vielzahl von Designanforderungen erfüllen, z. B. Temperaturanforderungen, unterschiedliche Oberflächentexturen, Härte usw.

Es stehen auch Materialien zur Verfügung, um Teile zu erstellen, die vollständig undurchsichtig, durchscheinend oder vollständig transparent sind.

Manchmal können hochwertige Wachsmodelle mit Vakuumguss für Feinguss hergestellt werden, um die feineren Details komplizierter Merkmale hervorzuheben.

Typische technische Spezifikation

| Zeitrahmen | Innerhalb von 24 Std. – 10 Werktage für bis zu 20-25 Teile |

| Materialauswahl | Große Auswahl an Materialien verfügbar |

| Genauigkeit | ±0,3 % (mit einer Untergrenze von ± 0,3 mm bei Abmessungen kleiner als 100 mm) |

| Minimale Wandstärke | Damit die Form gut gefüllt wird, ist eine Wandstärke von mindestens 0,75 mm erforderlich. Die besten Ergebnisse werden jedoch mit einer empfohlenen Wandstärke von 1,5 mm erzielt |

| Maximale Teileabmessungen | Die Größe der Form ist durch die Abmessungen der Vakuumkammer begrenzt |

| Typische Mengen | Bis zu 50 Teile pro Form |

| Oberflächenstruktur | Eine glänzende bis matte Oberflächenbeschaffenheit kann erzielt werden |

Vorteile des Vakuumgießens:

1: Schnelle Abwicklung

GT kann je nach Teilespezifikation und Volumen bis zu 25 Teile in 10 Tagen oder weniger liefern.

Innerhalb von 24 Stunden können mehrere Komponenten aus dem Urmuster verwendet werden, was die Zeit und die Kosten für die Entwicklung neuer Produkte in der Prototyping-Phase des Produktdesigns reduzieren würde.

2: Kann große Teile herstellen

Abhängig von der Art der verwendeten Ausrüstung können beim Vakuumgießen sehr große Teile hergestellt werden.

3:Wiederholbarkeit

Silikonformen können etwa 20 Mal verwendet werden, bevor sie ersetzt werden müssen.

4: Hervorragende Oberflächenbeschaffenheit beim Spritzgießen

Der Vakuumprozess entfernt Luftblasen und ermöglicht es dem Material, feine Details zu erfassen.

5: Erschwinglichkeit

Silikonformen sind billiger als die für den Spritzguss verwendeten Werkzeuge, was zu niedrigen Preisen führt.

Silikonformteile - wir stellen nicht nur Vakuumguss aus Silikonformteilen her, sondern produzieren auch Silikonformteile

GT widmet sich der Bereitstellung qualitativ hochwertiger, kundenspezifisch geformter, präziser Silikonkomponenten für implantierbare und wegwerfbare medizinische Geräte. Ihre Ingenieure sind bereit, mit jedem Kunden zusammenzuarbeiten, um das beste Formverfahren, Werkzeugdesign und Fertigungssteuerungen gemäß Materialpräferenzen, Fertigungs- und Montageplänen und spezifischen Anwendungsanforderungen zu definieren.

Ein 3D-gedrucktes oder CNC-Master-Muster wird erstellt, dann wird Silikonkautschuk um das Master gegossen, um eine Gummiform zu erstellen. Die Gummiform wird dann verwendet, um Kopien des Originalmusters in einem Kunststoffharz herzustellen, das spritzgegossene Kunststoffe emuliert. Jede Form ist gut für 15 bis 25 Teile. Jedes Teil kann in Farbe mit Textur gegossen werden.

Silikonguss: In praktisch jeder Farbe können Silikongussteile hergestellt werden, um Dutzende bis Hunderte identischer Einheiten herzustellen, was gegenüber Metalloptionen Geld spart.

Silikonformteil: Eine einzige Metallform kann Tausende von identischen Gummiteilen in nahezu jeder erdenklichen Farbe produzieren. Die Herstellung von Silikonkautschuk in kleinen Stückzahlen ist schnell, effizient und äußerst preisgünstig.

Teile des Produkts:

|  |  |  |